Допечатная подготовка этикеток. Закономерности и особенности печатного процесса

В последнее время считается, что качественная допечатная подготовка невозможна без использования специализированного программного обеспечения и систем управления рабочим потоком. Несомненно, правильная и продуманная интеграция специальных средств в технологический процесс дает положительные, а главное, стабильные результаты, но их внедрение требует весьма значительных инвестиций.

Часто сталкиваясь по роду своей деятельности с решением различных проблем на допечатной стадии, смею утверждать, что качественную допечатную подготовку этикеточной продукции вполне можно выполнять на базе стандартного набора дизайнерских приложений. Для этого нужно совсем немного: понимание основных закономерностей и особенностей печатного процесса и уверенное владение инструментальными средствами DTP-приложений.

Допечатная подготовка — это комплекс технологических мероприятий, призванных обеспечить преобразование электронного макета в тиражный оттиск. В общем случае допечатная подготовка включает следующие этапы:

- адаптация файла электронного макета к условиям конкретного печатного процесса;

- локализация и решение проблем, способных оказать влияние на качество печати;

- оптимизация электронного макета для дальнейших технологических операций и преобразований;

- создание растрированного образа оригиналмакета;

- изготовление цветоделенных фотоформ и (или) печатных форм.

Если последовательно и аккуратно выполнить первые три стадии, то файлы спокойно можно будет отдать в типографию или в препрессбюро.

Сразу упростим задачу. Этикетка — это далеко не каталог престижного аукциона по продаже антиквариата или произведений искусства, поэтому вопросы сканирования, цветоделения, профилирования и т.п. оставим за рамками данного экскурса. Благо публикаций по данным темам хватает. Будем считать, что этикетка — это печатная продукция, содержащая большое количество плашек, напечатанная несколькими красками (в том числе смесевыми, металлизированными) на различных материалах (прозрачных, тонированных, металлизированных) и обработанная с использованием различных отделочных операций (припрессовка фольги, конгревное тиснение и пр.).

Допустим также, что этикетка печатается офсетным способом. Вопервых, основные положения в этом случае будут справедливы и для флексографии (за исключением количественных величин и, возможно, методики ведения черного), а вовторых, офсетный способ печати этикеток до сих пор является в нашей стране доминирующим.

Исходя из этих допущений, рассмотрим проблемы, связанные с печатью, цветовоспроизведением, треппингом, работой на специальных печатных материалах и особенностями отделочных процессов. Решение этих вопросов часто перекладывают на плечи технологов и печатников типографий. Однако, поскольку в качестве конечного результата заинтересованы все, правильнее не делить ответственность, а помогать друг другу.

Влияние свойств печатных красок и особенностей печатного процесса

Для начала определимся с терминологией. Краски условно можно разделить на две большие группы: триадные (Cyan, Magenta, Yellow, Black (Key)) и смесевые. К смесевым отнесем все стандартизованные (например, компанией Pantone) цветные краски, а также все металлизированные и специальные. Такое деление в дальнейшем поможет определить общие приемы обработки элементов электронных макетов. Данный подход обусловлен также особенностями построения основных DTPприложений, где все краски, кроме триадных, — будь то бронза или кроющие белила — именуются просто Spot Ink (Spot Color).

Основными моментами, которые всегда необходимо учитывать при проведении допечатной подготовки, являются режим последовательного краскопереноса и режим печати наложением.

Учет краскопереноса

Под величиной краскопереноса понимают долю краски (в процентах), перенесенную с печатной формы на запечатываемый материал, от ее общего количества на форме.

Величина краскопереноса зависит от многих факторов. При последовательном наложении нескольких красок, в особенности в режиме печати «по сырому», каждая последующая краска ложится на предыдущую не полностью, а с потерями. Величина таких потерь колеблется от типа красок и режима печати и может достигать 1550%.

При триадной печати обычно используется следующий порядок наложения красок: CM KY — при печати в два прогона на двухкрасочных печатных машинах; KCMY — при печати на многокрасочных машинах. При одинаковой вязкости красок первыми обычно печатаются более контрастные краски. Такой порядок наложения красок, даже при наличии потерь при печати, способствует получению большей четкости оттисков. Конечно же, порядок наложения красок может быть и другим, но в этом случае иным будет и результат. Не стоит удивляться, если тиражи, отпечатанные с одних и тех же форм, но с разным порядком следования красок, будут заметно отличаться по цветопередаче.

Для смесевых красок такое положение, в общем случае, тоже сохраняется. Порядок их следования должен быть обязательно определен до начала подготовки электронного макета.

Приведем пример. На этикетке необходимо напечатать медали бронзовой краской, причем рисунок медали должен быть черным. Если черная и бронзовая краски будут печататься наложением и бронзовая будет последней, то от черного рисунка останутся одни воспоминания. Если же последней будет черная, то вследствие неполного краскопереноса рисунок медали будет недостаточно четким. Есть несколько выходов из такой ситуации:

максимально увеличить временной интервал между печатью черной и бронзовой красками. Например, на пятикрасочной машине бронзу можно печатать на первой секции, а черную краску — на пятой. В этом случае за время проводки листа бронзовая краска подсохнет и создадутся лучшие условия для краскопереноса;

выполнить печать бронзы отдельным прогоном и после сушки запечатать остальные элементы;

изменить механизм взаимодействия бронзовой и черной красок — избавиться от их взаимного наложения. Об этом речь пойдет ниже, при обсуждении вопросов треппинга.

Выбор одного из вариантов определяется производственными условиями. Затем необходимо следовать ему во всех случаях взаимодействия этих двух красок во всех элементах этикетки. В противном случае возможно возникновение градационных искажений и потеря некоторых элементов изображения.

На практике учесть неполный краскоперенос можно, но лишь весьма приблизительно. Конкретные числовые значения можно определить только опытным путем. Например, если необходимо печатать полутоновые иллюстрации в одну или несколько красок по однородным фонам, выполненным металлизированными красками либо кроющими белилами (при печати на металлизированных и прозрачных материалах), то разумно увеличивать оптическую плотность этих иллюстраций (особенно в светах и полутонах). Если же речь идет о подобном случае, но с фоном из цветной смесевой краски, то потери краскопереноса будут значительно меньше — соответственно и предыскажения также должны быть меньше.

Наложение красок

Наложение красок позволяет получать новые (отличные от исходных) цвета, уменьшать влияние дефектов неприводки красок и, в некоторых случаях, увеличивать контрастность изображения. В DTPприложениях (программах верстки и графических редакторах) режим печати наложением задается выставлением выбранному объекту атрибута Overprint.

Все печатные краски характеризуются определенной степенью непрозрачности (кроющей способностью, или укрывистостью), и значения этой характеристики для разных красок могут существенно различаться. Для офсетных триадных красок значение непрозрачности в среднем составляет 75%, для цветных смесевых — около 85%, а для металлизированных оно может быть еще выше. Краски с большей непрозрачностью способны более эффективно перекрывать другие краски. Вместе с тем плашка, сплошь запечатанная только одним слоем краски, не является полностью непрозрачной.

Следует оговориться, что термин «печать наложением» вовсе не означает, что выбранная для такой печати краска будет печататься поверх всех остальных. Часто высококонтрастные краски для повышения четкости печати печатают первыми.

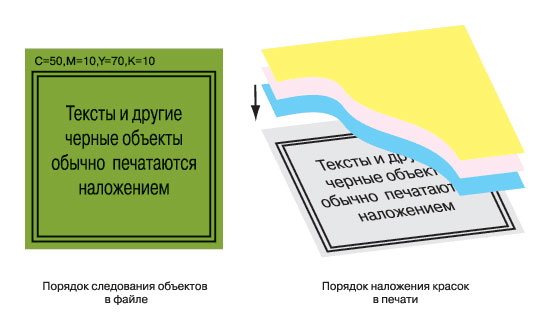

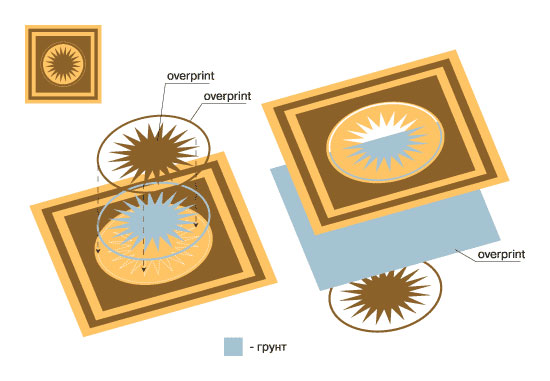

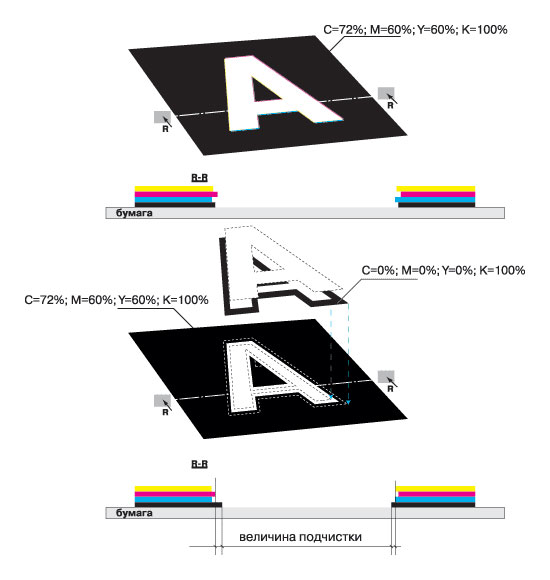

Здесь возникает некий казус, который может сбить с толку. Стандартным примером печати с наложением является воспроизведение черных текстов и других черных объектов поверх цветных фонов. На экране монитора черный текст накладывается поверх цветной плашки, а в печати все может происходить наоборот — краски, составляющие цветную плашку, накладываются поверх черного текста (рис. 1).

Рис. 1

Никакого противоречия здесь нет. Более того, отсюда происходят два важнейших принципа, которым должен следовать уважающий себя допечатник.

Принцип первый: «Верь глазам своим». Он означает, что при определении порядка следования объектов в файле электронного макета не следует забивать себе голову особенностями печатного процесса. Все наиболее популярные DTPприложения (Adobe Illustrator, Photoshop, QuarkXPress и др.) «помнят» об этих особенностях самостоятельно. Если черный текст в файле поставить поверх цветного фона и задать режим наложения (Overprint), то в готовой продукции текст будет выглядеть именно так, как в файле.

Принцип второй: «Не верь глазам своим». То есть результат печати с наложением красок, помимо порядка следования и цветовых характеристик объектов в файле, определяется непрозрачностью красок и условиями краскопереноса. Таким образом, если поверх черного фона расположить желтый объект и задать ему режим печати с наложением, то в готовой продукции этот объект пропадет, несмотря на то, что будет отлично виден на экране монитора.

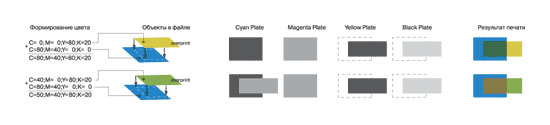

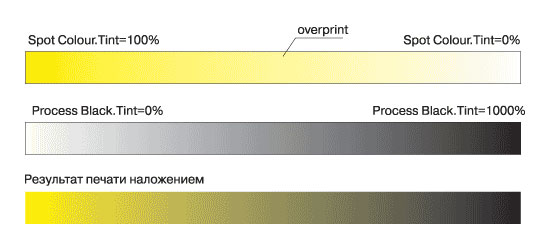

Для того чтобы получать предсказуемый результат, нужно разобраться с закономерностями формирования цвета при печати с наложением красок. Печать с наложением одного объекта на другой задается в файле присвоением верхнему объекту атрибута Overprint. При этом в цвет нижнего объекта добавляются цветовые компоненты верхнего объекта. Такое правило справедливо для разноименных триадных компонентов и для разных смесевых цветов. С одноименными цветовыми компонентами (разными оттенками одно и того же цвета) ситуация несколько иная. В этом случае результирующий цвет определяется цветовыми компонентами верхнего объекта. Таким образом, если на растр C = 60% наложить растр С = 20%, то вместо ожидаемого результирующего растра С = 80% получится С = 20%. Некоторые случаи наложения представлены на рис. 2.

Рис. 2

Необходимо помнить, что и кроющие краски не обладают абсолютной непрозрачностью. Это означает, что цвет нижележащего красочного слоя в большей или меньшей степени будет оказывать влияние на результирующий цвет наложения. Это влияние тем больше, чем дальше разнесены цветовые тона в цветовом пространстве Lab. Темный синий цвет вполне можно печатать наложением по голубому фону, но если фон яркожелтый, то результирующий цвет наложения приобретет заметный зеленый оттенок (рис. 3).

Рис. 3

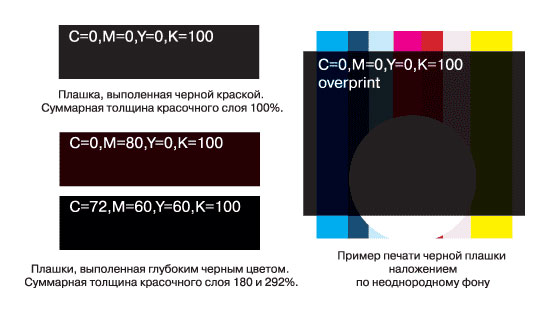

Еще один пример — воспроизведение черных объектов. Воспринимаемая визуально оптическая плотность черных объектов зависит не только от процентного содержания черной краски в плашке, но и от толщины общего красочного слоя, режима наложения и площади плашки. Черные плашки большой площади, напечатанные одной краской Process Black, визуально воспринимаются как серые рядом с глубокими тенями, полученными в результате наложения красок. В то же время эти же плашки, напечатанные наложением поверх объектов с контрастными цветовыми границами, обладают ярко выраженной неоднородностью оптической плотности (рис. 4).

Рис. 4

Для повышения оптической плотности черных плашек применяют печать составным («глубоким») черным цветом. Вариантов здесь много — следует лишь помнить, что добавление цветной составляющей изменяет оттенок самого черного. Максимальную оптическую плотность нейтральной черной плашки можно получить, исходя из условий соблюдения цветового баланса по серому и максимально допустимого количества краски (Total Ink). Так, для красочного слоя до 300% компонентный состав нейтральной черной плашки максимальной оптической плотности будет C = 72, M = 60, Y = 60, K = 100%. Применять составной черный цвет необходимо в следующих случаях: на плашках большой площади, в контурах большой толщины, в шрифтах больших кеглей, в местах сопряжения глубоких теней полутоновых изображений и черных плашек.

Еще одним способом повышения оптической плотности черного является двойной накат черной краски с двух последовательных форм. Такой подход оправдывает себя в случае, если красочность этикетки не позволяет использовать составной черный цвет. Следует лишь помнить, что, вопервых, это ведет к повышению стоимости тиража, а вовторых, негативно сказывается на цветопередаче полутоновых (фотографических) изображений. Для минимизации влияния негативных факторов в первом случае лучше всего применять многокрасочную печатную машину, где можно задействовать свободную печатную секцию, — в противном случае придется проводить печатный лист через машину лишний раз, что означает значительное удорожание тиража. Во втором случае правильнее делать две разные печатные формы, исключив из одной полутоновые элементы изображения.

Чтобы избежать неоднородности оптической плотности черного цвета, необходимо осмотрительно пользоваться печатью с наложением красок. Печать наложением следует применять для текстов мелких кеглей, тонких контуров и плашек, запечатывающих однородные цветовые фоны. Во всех других случаях необходимо либо использовать составной черный цвет, либо исключать наложение и применять треппинг (об этом речь пойдет ниже).

Следует заметить, что если печать выполняется на одно или двухкрасочных печатных машинах, то каждый следующий листопрогон осуществляется после сушки предыдущего красочного слоя. В этом случае условия краскопереноса значительно лучше, чем при печати «по сырому». Такая технология позволяет печатать, например, металлизированные краски в последнем листопрогоне наложением на любой (в том числе и очень темный) фон без ущерба для визуального восприятия особых свойств этих красок. Так что уже на этапе допечатной подготовки необходимо точно знать, где и как будет печататься тираж. В противном случае результат может быть прямо противоположным ожидаемому.

Итак, свойства печатных красок и особенности печатного процесса, учтенные (либо нет) на допечатной стадии, оказывают существенное влияние на качество конечного продукта. Это означает, что нельзя сделать качественную допечатную подготовку для некого стандартного печатного процесса. Только в тесном взаимодействии с технологами конкретной типографии можно добиться качественного, а главное — предсказуемого результата. Все нижеследующие положения и рекомендации в той или иной мере будут базироваться на обсуждаемых особенностях — будь то вопросы цвета, треппинга и пр. Необходимые ссылки лишний раз подчеркнут важность рассмотренных вопросов.

Влияние цвета

Воспроизведение цвета в полиграфии тесно связано с технологией печати.

Еще раз оговоримся, что мы не будем рассматривать проблемы контроля цвета от сканирования до печати. Некоторый интерес у читателей могут вызвать вопросы воспроизведения полноцветных полутоновых изображений на тонированных или специальных (например, металлизированных) печатных материалах, но гораздо важнее, по мнению автора, рассмотреть закономерности цветообразования при использовании смесевых красок. Эта проблема, зачастую незаслуженно, обделяется вниманием. С одной стороны, большинство дизайнеров не считают ее достаточно важной и склонны сваливать ее решение на типографию; с другой стороны, сказывается недостаток информации по данной проблеме.

Цветовые эталоны

Цветовые эталоны могут быть разными. Кому нравится — пусть пользуется калиброванным монитором, хотя, памятуя о принципе «не верь глазам своим», такой эталон нельзя признать абсолютно надежным. Более надежными являются цветовые каталоги Pantone. В них все хорошо, кроме одного — они сделаны для весьма ограниченного набора запечатываемых материалов. В этикеточном же производстве применяется очень широкий их спектр: бумага, пленка, фольга, различные композиционные материалы. Даже если не говорить о прозрачных, металлизированных и тонированных материалах, то ассортимент белых этикеточных бумаг тоже очень широк. Этикеточные материалы могут значительно различаться по цвету, качеству поверхности, впитывающим свойствам и прочим параметрам, способным оказывать значительное влияние на цветовоспроизведение.

Наиболее сложная ситуация с металлизированными материалами — их сегодня на рынке предлагается великое множество: от традиционных до новейших голографических. Единственный каталог Pantone, выпущенный для таких материалов, мягко говоря, беден. Самое важное, что можно вынести из нескольких десятков образцов этого веера, заключается в том, что можно оценить, как изменяется визуальное восприятие цвета при печати непосредственно на такой подложке и при печати на предварительно нанесенном слое грунта (кроющих белилах). А разница весьма существенная, но об этом позже.

Наилучшим эталоном являются шкалы цветового охвата на конкретном материале. Беда в том, что, вопервых, далеко не каждая типография может позволить себе выполнение столь затратного проекта, а вовторых, ценность этих шкал ограничивается пределами конкретной типографии, а точнее — конкретной печатной машины. Тем не менее именно такие шкалы обеспечивают наиболее точный результат. Во всех других случаях можно ориентироваться по каталогам Pantone, пытаясь на глаз учесть поправку на тиражный материал. В любом случае это лучше, чем доверять монитору.

Начиная с девятой версии в Adobe Illustrator реализован режим Preview Overprint. Использование этого варианта просмотра, безусловно, помогает контролировать ситуацию в большей степени, но полагаться на него полностью не стоит. Данный режим немного изменяет светлоту объектов, имеющих атрибут печати наложением, но контрастность этого изменения невысока, поэтому вероятность просмотреть ошибку все же весьма существенна.

Предвижу замечание, что оценить результаты можно на цветопробе. Далеко не всегда это так. К сожалению, абсолютное большинство современных пробных устройств ориентировано на триадную печать на бумаге. Что касается этикетки, то здесь применение триады на бумаге можно считать лишь частным случаем. Требования времени таковы, что этикетка изобилует смесевыми цветами и печатается на различных материалах, а цветопробные устройства далеко не всегда позволяют учесть все нюансы.

Цифровая проба Imation Rainbow или аналоговая Cromalin Studio Sprint с технологией создания смесевых цветов от DuPont — это, видимо, все, что сегодня производители оборудования могут предложить для пробы этикетки. Да и в этом случае ассортимент подложек (например, металлизированных) и смесевых цветов будет невелик. Именно поэтому вопрос о цветопробе в этикеточном производстве обычно сводится к печати пробного тиража.

Если же вопрос о пробном тираже решен, то единственным пожеланием будет не уповать на собственную гениальность. Если сделать несколько вариантов, а рядом с пробной этикеткой поместить шкалы с вариациями основных цветов с различными способами их наложения и взаимодействия, то пользы от такой пробы будет больше.

Еще раз хотелось бы подчеркнуть, что наличие надежного эталона вовсе не гарантирует автоматическое получение качественного результата. Как было показано выше, необходимо обеспечить на допечатной стадии возможность соблюдения при тиражной печати всех условий, при которых воспроизводился эталон. Это значит, что допечатная подготовка должна быть проведена так, чтобы при определенном порядке печати обеспечивалась необходимая величина краскопереноса и достигались необходимые результаты при печати с наложением красок.

Цветовоспроизведение на металлизированных материалах

Печать на металлизированных невпитывающих материалах — относительно новый технологический процесс для традиционного офсета. И пока не существует измерительного оборудования, которое позволяло бы проводить корректные цветовые измерения в процессе печати по металлизированным подложкам, а значит, корректно контролировать плотность красочного слоя или растискивание на металле невозможно. Этот факт, помимо особых оптических свойств печатного материала, еще больше усложняет процесс цветовоспроизведения на металлизированных подложках. Но обо всем по порядку.

При печати на металлизированных материалах печатные краски могут наноситься как непосредственно на поверхность материала, так на предварительно наложенный грунт. В качестве грунта чаще всего применяются кроющие белила. Использование грунта позволяет изменять оптические свойства печатного материала и, таким образом, менять цветовые характеристики оттиска.

Наиболее заметен этот эффект при воспроизведении светлых цветов (как триадных, так и смесевых). Например, песочнооранжевый цвет Pantone 150C на грунте будет восприниматься близким по цветности к вееруэталону, а на «чистом металле» — как благородный оттенок золотого. Причем контраст перехода с грунтованной подложки на область без грунта будет очень высоким. А разница в восприятии темносинего Pantone 282C, положенного по грунту и без него, будет заметна лишь под определенным углом зрения.

Это объясняется тем, что светлые краски, обладая высокой прозрачностью, незначительно изменяют интегральный коэффициент отражения запечатываемого материала, в то время как темные, обладая большей кроющей способностью, влияют на данную величину в большей степени. Эти особенности можно учитывать еще на этапе дизайнерской разработки электронных макетов. Если грамотно использовать высокий контраст между цветами, полученными при воспроизведении светлых тонов на грунте и непосредственно на подложке, то можно, не увеличивая общую красочность оттиска, создать впечатление печати большим числом красок.

Есть еще один фактор, влияющий на визуальное восприятие темных тонов на металлизированных материалах. При нанесении краски на грунт общая толщина красочного слоя увеличивается, что, казалось бы, должно приводить к повышению оптической плотности оттиска, как это было показано при обсуждении печати с наложением красок. Тем не менее для темных красок, а особенно для черной, области, напечатанные без грунта, кажутся более плотными, чем напечатанные по грунту. Это связано с тем, что, вопервых, белый грунт имеет больший контраст к запечатываемой поверх краске, чем цвет подложки, а вовторых, условия для краскопереноса по грунту хуже.

Грунт — это обычная печатная краска, которая наносится с обычной формы, а значит, ведет себя подобно другим краскам. Слой грунта может варьироваться по всему диапазону оптических плотностей. Нанесение на металлизированную поверхность сплошного слоя грунта (100процентная плашка) создает условия, подобные печати на обычной белой бумаге. Причем условия будут именно подобные, а не аналогичные.

Вопервых, если последующие краски будут ложиться на грунт без предварительной сушки, то условия краскопереноса ухудшатся, а вовторых, грунт не обладает абсолютной непрозрачностью, даже если наносить его в несколько слоев. Все это обусловливает, например, то, что полутоновые фотографические изображения, напечатанные по загрунтованному металлу, по сравнению с напечатанными на обычной бумаге имеют цветовой баланс со сдвигом в синезеленую область.

Величина цветового сдвига определяется цветностью подложки, которую крайне сложно определить изза высокой зеркальной составляющей отражения, но в большинстве случаев для «белого металла» изображения при допечатной подготовке все же лучше «утеплять». По тем же самым причинам предпочтительно использовать «белые» металлизированные материалы и воспроизводить на них необходимые цвета, а не подбирать материал под определенный цвет и пытаться учесть его цветность при воспроизведении остальных оттенков — тут уж точно не обойдется без пробной печати, да не одной.

Поскольку грунт является обычной печатной краской, его можно растрировать. Грунтом можно создавать самостоятельные штриховые и полутоновые изображения, а также подкладывать его под другие краски с разной плотностью. Как говорилось выше, объективно контролировать в печати нанесение грунта невозможно, поэтому не стоит увлекаться увеличением градационного диапазона изображений: градации грунта в тенях при печати наверняка будут принесены в жертву, чтобы обеспечить максимальный накат краски на сплошных плашках (например, под штриховым кодом).

Если же поверх растрированного грунта с наложением будут печататься другие краски, то величина контрастного порога у грунта возрастет до 2050% в зависимости от характера кроющего цвета. Под светлыми цветами можно визуально различить до десяти градаций грунта. Темные же цвета можно печатать без видимого изменения результата как по сплошному грунту, так по 50процентной плашке.

Наилучший визуальный эффект при печати на металлизированных материалах получается при использовании под цветными плашками высококонтрастных тоновых переходов грунта. Такими градационными переходами очень выгодно подчеркиваются границы сопряжения цветовых областей, что придает этикеткам яркость и привлекательность.

В электронных макетах при допечатной подготовке грунт создается и обрабатывается как обычный смесевой цвет (о создании смесевых цветов в DTPприложениях речь еще пойдет). Самое главное — разделить объекты, печатающиеся по грунту и без него. Специальных рецептов для этого нет — просто предложу два способа.

Первый способ подразумевает, что внешний вид макета на экране монитора остается неизменным. Реализуется принцип «верь глазам своим» — то, что видно на экране, и будет напечатано. При таком подходе под каждый объект, который будет печататься наложением по грунту, необходимо подложить его копию цвета грунта (рис. 5). При этом объект должен иметь атрибут печати наложением (Overprint). В случае данного подхода следить за разделением объектов сложно, так как результата наложения на мониторе не видно.

Рис. 5

Второй способ базируется на принципе «не верь глазам своим». Внешний вид оригиналмакета на экране существенно отличается от результата печати, но разделение объектов контролировать значительно проще. Объекты, печатающиеся наложением по грунту, нужно расположить на отдельном слое и закрыть их сплошной плашкой грунта (см. рис. 5) с атрибутом печати наложением (Overprint). Все объекты, которые будут лежать выше плашки, будут напечатаны без грунтовки.

Данные подходы легко применимы для векторных файлов, где операции проводятся над объектами независимо от их цвета. Для растровых файлов, которые подразумевают работу прежде всего с цветом, подобные операции с объектами становятся значительно более трудоемкими. Слой грунта придется формировать вручную в отдельном канале, но об этом немного ниже.

Лучшим способом контроля правильности назначения атрибутов объектам является печать отдельных сепараций. После окончания работы с электронным макетом напечатайте отдельно на PostScriptпринтере сепарацию грунта либо создайте для нее PDFфайл — все сразу станет ясно.

Смесевые цвета

Согласно сделанным ранее допущениям отнесем к смесевым все стандартизованные (например, компанией Pantone) цветные, а также все металлизированные и специальные краски. Рассмотрим способы создания образцов смесевых цветов в DTPприложениях, а также некоторые особенности их воспроизведения и цветоделения. Абсолютное большинство примеров будет основываться на приемах работы в приложениях Adobe Illustrator и Adobe Photoshop, признанных в отрасли стандартом дефакто.

Смесевые цвета в векторных файлах

В приложениях, работающих с векторной графикой, любой смесевой цвет может быть задан либо из внешней библиотеки, либо произвольно в палитре образцов (Swatch). Отличие смесевого цвета от триадного заключается в присвоении ему атрибута Spot Color. Это очень важное отличие позволяет причислять все объекты, окрашенные одинаковым цветом Spot, к одной сепарации. Кроме того, хочу уточнить, что такой подход означает следующее: смесевой цвет выводится на отдельную сепарацию по признаку имени и без какойлибо зависимости от его экранного цветового представления.

Если в файлах спускового макета будут присутствовать два цветовых образца с одинаковыми именами (например, Pantone Blue), то объекты, окрашенные этими цветами, обязательно попадут на одну сепарацию, даже если один из образцов будет выглядеть на экране желтым, а второй — зеленым. И наоборот, если экранное представление цветов будет одинаковым, а имена будут различаться хоть на один символ (начертание символа, пробел и пр.), то на выводе будут получены две разные сепарации.

Отсюда следует простое правило: для того чтобы создать образец конкретного смесевого цвета, совершенно необязательно подключать соответствующую программную библиотеку — достаточно создать в палитре новый образец (New Swatch), присвоить ему атрибут Spot Color и создать любое подходящее экранное цветовое представление в любой цветовой модели. Далее останется назвать образец и применять его для окрашивания любых объектов. Таким способом можно создать отдельные образцы для металлизированных красок, грунта, лака, а также для имитации послепечатных операций припрессовки и тиснения.

Теперь об особенностях взаимодействия смесевых цветов. К сожалению, распространенные издательские приложения не обладают развитыми механизмами цветоделения, поэтому о некоторых случаях придется позаботиться самостоятельно. Например, градиентная заливка, созданная в Adobe Illustrator и состоящая из двух или нескольких смесевых цветов, делится вполне корректно. Однако если градиентная заливка содержит хотя бы один триадный цвет, то в результате преобразований в растровом процессоре все смесевые цвета будут преобразованы в триадные. То же самое наблюдается при цветоделении тоновых переходов типа Blend, градиентных сеток, образцов Pattern, изображений, обработанных специальными фильтрами и эффектами.

Три простых правила позволят избежать подобных негативных явлений:

1. Для создания градиентных заливок (и прочих подобных эффектов) с переходом «в белое» в качестве конечного значения белого цвета следует применять исходный смесевой цвет со значением Tint = 0%.

2. Для создания градиентных заливок (и прочих подобных эффектов) с переходом «в прозрачное» надежнее применять режим перехода «в белое» с простановкой атрибута печати с наложением. В этом случае наложение «белого» по любому фону не изменит цветности фона (см. печать с наложением).

3. Для создания сложных взаимодействий между триадными и смесевыми цветами следует применять комбинации объектов с использованием атрибута печати с наложением. Например, для реализации градиентного перехода от некого смесевого цвета Spot к триадному черному (C = 0, M = 0, Y = 0, K = 100%) необходимо создать два одинаковых объекта со следующими параметрами градиентной заливки: начальный цвет Spot = 100%, конечный цвет Spot = 0%, начальный цвет К = 0%, конечный цвет К = 100%, — а затем задать режим печати наложением одного объекта по другому (рис. 6).

Рис. 6

Смесевые цвета в растровых файлах

В растровых файлах смесевые цвета создаются на отдельных цветовых каналах Spot Channel. Как уже говорилось, растровые приложения типа Adobe Photoshop, вопервых, ориентированы на работу с цветом, а не с объектами, а вовторых, не имеют развитых механизмов цветоделения более чем на четыре краски. Тем не менее функциональные возможности программного пакета вполне позволяют решать такие задачи. Неудобство заключается в том, что практически все действия по созданию дополнительного цветового канала приходится выполнять вручную и без смекалки здесь не обойтись. Существуют замечательные программные продукты типа EderMCS, которые отлично справляются с подобной рутинной работой, но, вопервых, найдется много желающих оспорить качество такого цветоделения, а вовторых, стоимость подобных пакетов довольно высока. Поэтому остается вспомнить методы маскирования, операции с каналами типа Calculations, собственные навыки рисования и создать цветовой канал своими руками.

Универсальных рецептов здесь нет. Можно попробовать преобразовать в канал смесевого цвета один из триадных каналов либо их комбинацию. Можно вычленить отдельный объект из композиции и обработать его смесевыми цветами в цветовой модели Duotone, а затем вставить полученные цветовые каналы в исходный файл — полная свобода творчества. Необходимо лишь помнить, что окончательный результат цветовоспроизведения на экране увидеть не удастся («не верь глазам своим»), но наложения разных цветовых каналов будут видны однозначно («верь глазам своим»). Если элемент должен воспроизводиться триадой, то в канале смесевого цвета для него должно быть «прорезано» окно, и наоборот.

Для сохранения растровых файлов с дополнительными цветовыми каналами применяется только формат DCS 2.0. При всех его достоинствах у него есть два недостатка, которые проявляются при окончательной верстке оригиналмакета из отдельных растровых и векторных частей:

- если в верстке (например, с использованием пакета QuarkXPress) поверх растрового файла в формате DCS 2.0, содержащего только смесевые цветовые каналы, будет поставлен векторный или растровый файл, содержащий хотя бы один триадный цвет, то в результате цветоделения один или несколько каналов DCSфайла могут быть поделены в триаду. Чтобы избежать подобной неприятности, необходимо в файл DCS добавлять пустые триадные каналы — тогда все работает корректно;

- если в верстке поверх растрового файла DCS, содержащего дополнительные каналы смесевых цветов, поставить другой подобный DCSфайл, то результатом взаимодействия будет печать перекрывающихся смесевых цветов только в режиме взаимного наложения. Верхний файл «не прорежет» своими элементами каналы нижележащего. Не помогут и обтравочные контуры. Выход в такой ситуации один — проводить сборку сложных композиций в едином растровом файле и «вычищать» все руками.

Еще один важный момент, который необходимо учитывать при работе с растрированными смесевыми цветами, — это контроль углов поворота растров. Как известно, для минимизации возникновения муара при воспроизведении многокрасочных иллюстраций необходимо, чтобы угол между базовыми цветами составлял не менее 30°. Это означает, что для полноценного использования в синтезе пятой или пятой и шестой красок необходимо предпринимать некие дополнительные меры по предотвращению появления муара.

Не слишком вдаваясь в теорию этого процесса, отметим, что наиболее простым способом безмуарного воспроизведения является высвобождение для смесевой краски одного из углов триады. Это означает, что при разработке оригинал-макета необходимо исключить взаимодействие смесевого цвета с одним (любым) из базовых триадных — в этом случае можно растрировать смесевой цвет с освобожденным углом поворота, и проблем при печати не будет.

Другим способом является применение растровых точек несимметричной формы, например линейных. В этом случае количество углов поворота растра увеличивается до шести, поскольку такие углы, как 0 и 90°, не являются самообращаемыми. Недостаток данного решения заключается в том, что линейные растры «шумят» в средних тонах — становится заметной сетчатая структура на плашках.

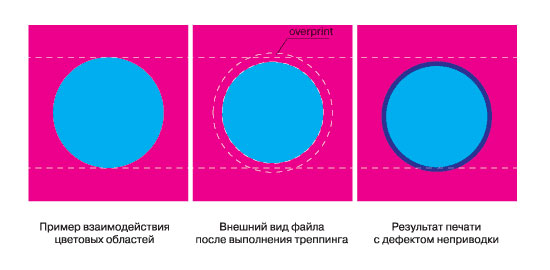

Треппинг

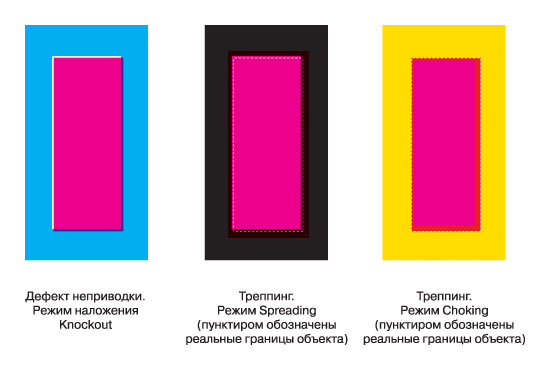

Процедура треппинга ( от англ. trap — наложение) в допечатной подготовке предусматривает специальную обработку границ и участков сопряжения объектов разных цветов с целью предотвращения появления на изображении последствий неприводки красок в процессе печати. Подобные дефекты обусловлены неидеальными условиями последовательного наложения печатных красок в разных секциях печатной машины. Чаще всего дефекты неприводки проявляются в виде тонких белых линий в местах сопряжения элементов изображения разного цвета.

В отличие от специалистов допечатной подготовки, технологи и печатники часто подразумевают под понятием «треппинг» величину, характеризующую последовательный краскоперенос. Тем не менее далее термином «треппинг» мы будем обозначать механизм создания «цветовых ловушек».

Для компенсации неточностей приводки обычно применяют увеличение толщины контуров объектов на некоторую величину. В результате незначительного перекрытия объектов несовмещение становится практически незаметным. Объекты могут налагаться друг на друга двумя способами: Knockout (вырезание фона границами объекта) и Overprint (см. печать наложением). Существует два варианта взаимодействия объектов: Spreading (граница объекта расширяется и перекрывает фон) и Choking (край фона заходит внутрь объекта и частично перекрывает его). При любом из них общее правило состоит в том, что области более светлых цветов расширяются в сторону областей более темных, равно как цвета с меньшей кроющей способностью расширяются в сторону цветов с большей кроющей способностью (рис. 7).

Рис. 7

Размер области треппинга, в общем случае, зависит от линиатуры печати. Величина эта может варьироваться в зависимости от технологии печати, технических характеристик формного оборудования и печатной машины. Например, для современных многокрасочных (46 секций) печатных машин с высокой степенью автоматизации при линиатуре 175 lpi достаточно величины области треппинга в 0,15 pt ( 0,005 мм), а для одно или двухкрасочных недорогих печатных машин ее нужно увеличить до 0,250,3 pt. В любом случае величина треппинга должна быть согласована с технологом типографии.

Цвет дополнительного контура (области треппинга) зависит от цвета сопрягаемых областей и определяется по правилам печати наложением (см. выше). Часто для снижения взаимного влияния цветов в области треппинга применяют осветление, то есть при сохранении цветового тона области треппинга насыщенность цвета уменьшается на 2050%.

Существует специализированное программное обеспечение, позволяющее как выполнять процедуру треппинга в автоматическом режиме, так и настраивать конкретные параметры взаимодействия цветовых пар. Подобные программные модули являются неотъемлемым звеном систем организации рабочего потока допечатной подготовки. Мы не будем обсуждать преимущества той или иной специализированной системы, так как нашей задачей является реализация треппинга средствами общедоступных DTPприложений. Впрочем, и здесь сразу следует забыть о специализированных фильтрах (типа Trap в палитре Pathfinder от Illustrator или аналогичного механизма в Photoshop) — хорошие, полностью контролируемые результаты достигаются только путем ручной настройки. Некоторые приведенные далее положения могут показаться противоречащими теории треппинга, тем не менее они многократно проверены на практике и позволяют получать вполне приемлемые результаты.

Для лучшего понимания процедуры треппинга необходимо еще раз вспомнить принцип «не верь глазам своим» и полностью абстрагироваться от внешнего вида файла на экране монитора. Нужно принять во внимание особенности технологии печати, порядок следования красок в печатной машине и механизм взаимодействия красок при печати наложением, то есть учитывать весь процесс формирования изображения в каждой печатной секции — шаг за шагом и слой за слоем. Многие действия в файле могут приводить к искажению картинки на мониторе, потере читаемости текстов, пропаданию мелких элементов изображений — не нужно этого бояться. Результат печати будет определяться только условиями взаимного наложения красок, степенью их непрозрачности и условиями краскопереноса. Область треппинга очень мала, поэтому если все действия выполнены правильно, то результат печати будет ожидаемым, даже если, рассматривая файл при большом увеличении, вы в этом сомневаетесь.

Различается треппинг триадных цветов и треппинг смесевых цветов. Треппинг при взаимном пересечении смесевых цветов выполняется всегда. Треппинг триадных цветов выполняется в том случае, если сопрягаемые цвета не содержат общих цветовых компонентов, например для цветов C = 100, M = 30, Y = 0, K = 15 и C = 0, M = 80, Y = 100, K = 0 треппинг не нужен, а для цветов C = 100, M = 0, Y = 0, K = 15 и C = 0, M = 100, Y = 100, K = 0 он обязателен.

Цвет контура, выполняющего функцию треппинга (далее — контура треппинга), для триадных цветов определяется по общему правилу (светлые в сторону темных), но при этом следует избегать появления сложных цветов. В большинстве случаев можно использовать для контура треппинга цвет заливки объекта либо цвет фона, на котором расположен объект. Если объект или фон имеют сложный цвет, состоящий из нескольких триадных компонентов, то цвет контура должен содержать только один или два преобладающих компонента цвета заливки объекта или фона (иначе как бы не пришлось делать треппинг для области треппинга), например:

- объект: C = 0, M = 80, Y = 60, K = 0;

- фон: С = 100, M = 0, Y = 0, K = 45;

- цвет контура треппинга: C = 0, M = 50…80, Y = 0, K = 0.

Треппинг линий и контуров (Outline) выполняется наложением поверх контура его дубликата с увеличенной толщиной. Накладываемый поверх контур должен печататься наложением (иметь установленным атрибут Overprint). В этом случае края более широкого накладываемого контура будут частично перекрывать соседний цветовой фон, создавая область треппинга. В векторных пакетах такую операцию можно проделать, применяя команды копирования и точной вставки из буфера обмена (Paste In Front, Paste In Back). В растровых файлах все придется делать вручную в каналах.

Рис. 8

Похожая методика применяется для треппинга плашек (Fill). Шрифтовые элементы тоже можно рассматривать как плашки, поэтому методы треппинга для них применяются те же. В этом случае увеличение размеров объектов достигается добавлением контура с атрибутом Overprint. Пример треппинга объекта голубого цвета на пурпурном фоне представлен на рис. 8. Треппинг выполнен наложением контура с цветом фона. Таким образом, размер голубого объекта в файле уменьшился на половину толщины контура и общий внешний вид композиции изменился. В результате печати наложением часть контура, находящаяся внутри границ объекта, образовала область треппинга с цветом С = 100%, М = 100%. Величина области треппинга на рисунке сделана в демонстрационных целях на несколько порядков больше реальной.

Пример использования корректирующих объектов для треппинга

|

№ слоя |

Объект |

Цвет |

Overprint |

Назначение |

|

1-й |

Фон |

C = 72, M = 60, Y = 60, K = 100 |

- |

|

|

2-й |

Контур 0,8 pt |

C = 0, M = 0, Y = 0, K = 100 |

- |

Корректирующий контур для фона |

|

3-й |

Контур 0,5 pt |

«Грунт» |

- |

Основной «рисующий» контур |

|

4-й |

Контур 0,8 pt |

«Грунт» |

+ |

Треппинг между фоном и грунтом |

Треппинг между фоном и грунтом

Отдельного рассмотрения заслуживает обработка тонкой выворотки на фоне сложного составного цвета. Типичным примером такого случая является печать белого текста по фону глубокого черного цвета. Если не принять мер, то контуры такого текста при неточной приводке в печати окажутся окруженными цветными ореолами либо текст «заплывет». В данном случае треппинг делается как бы наоборот. Цель его применения — «раздвинуть» сложный цвет и «подчистить» границу более простым. Для решения такой задачи необходимо под обрабатываемый объект подложить корректирующий контур. Цвет этого контура должен определяться преобладающим компонентом цвета фона. В случае глубокого черного цвет контура К = 100%. Такой контур как бы выдвинется изпод общего красочного слоя, и граница объекта будет рисоваться только черным компонентом (рис. 9).

Рис. 9

Дизайнеры очень любят использовать черную обводку для белого текста на сложном цветном фоне. Особенно часто этот прием применяется при расположении текстов на фоне фотографических изображений. В большинстве случаев такой обводке присваивают атрибут Overprint, забывая, что в печати наложением цвет обводки получается глубоким черным, причем неоднородным по составу. Для обработки таких объектов следует применять тот же метод, что и для обработки тонких вывороток.

Особенно сложные случаи печати вывороток встречаются при использовании металлизированных бумаг. Помимо сложных фонов здесь добавляется грунт, который часто и является цветом выворотки. Если рассматривать такую ситуацию с точки зрения печати, то необходимо сначала выполнить треппинг объекта с цветом грунта, «заправив» его края под фон, а затем произвести коррекцию границы фона. Причем величина коррекции фона должна быть меньше либо равна величине треппинга для грунта. Для решения этой задачи в файле необходимо построить многослойный «пирог». Пример такой конструкции для контура 0,5 pt цвета «Грунт» на глубоком черном фоне при печати с линиатурой 175 lpi за один листопрогон приведен в таблице.

Варианты взаимодействия цветов могут быть самыми разными, поэтому нельзя дать универсальные рецепты на все случаи жизни. Тем не менее, пользуясь приведенными выше рекомендациями, можно достойно выйти практически из любой ситуации.

Подготовка послепечатных операций

Современную этикетку невозможно представить без специальной отделки. К отделочным операциям прежде всего следует отнести выборочное лакирование, высечку сложной формы, припрессовку фольги и тиснение. Качественный результат отделочных операций в большой степени зависит от правильности допечатной подготовки. Далеко не всегда отделочные операции выполняются в линию с печатью, поэтому точность этих технологических процессов может значительно уступать точности печати. Данное обстоятельство обязательно должно быть учтено уже на этапе допечатной подготовки.

Лакирование

Лакирование, в том числе выборочное, является, можно сказать, стандартной технологической операцией при производстве этикеток. Чаще всего его проводят в линию с печатью, поэтому точность выполнения этой операции довольно высока. Отдельную форму для лака можно получить, создав в файле отдельный цветовой образец «Лак». В файле он ничем не отличается от образцов смесевых цветов, кроме режима печати. Все объекты, предназначенные для лакирования, печатаются наложением. Для удобства можно разместить объекты, предназначенные для лакирования, на отдельном слое, но не следует делать для лака отдельный файл — это увеличивает вероятность ошибки при раздельном редактировании элементов макета.

Высечка

Высечка сухих этикеток обычно производится не в линию, а на специализированном операционном оборудовании. Предварительно выполняется печать, затем разрезка на заготовки, а следом — пакетная высечка путем продавливания стопы через штамп. Точность выполнения таких операций, как правило, невысока. Согласно ОСТ 29 12001, регламентирующему производство этикетки флексографским и офсетным способом, точность высечки устанавливается не ниже 0,5 мм, что значительно уступает точности печати. Такая погрешность обусловливает возможное зарезание значимых элементов этикетки, а также получение вдоль линии реза контуров с неравномерной толщиной. Чтобы минимизировать визуальный эффект подобных ошибок, следует отодвигать значимые элементы оригиналмакета (тексты, контуры и пр.) не менее чем на 1,52 мм от линии реза. Если же макет предусматривает окантовку этикетки вдоль линии реза, то толщина такого контура тоже должна быть не менее 1,52 мм.

Отдельного рассмотрения заслуживают очень популярные в последнее время способы отделки этикеток припрессовкой фольги и конгревным тиснением. По бедности российской, во многих случаях такие операции выполняются на переделанном оборудовании высокой печати. От таких машин высокой точности приводки ожидать не приходится, но получать на них удовлетворительные результаты вполне возможно.

Припрессовка фольги

Горячую припрессовку фольги (горячее тиснение фольгой) выполняют в основном с помощью металлических штампов под давлением и при высокой температуре. Не вдаваясь подробно в физику процесса, отметим, что одной из важнейших характеристик материалов штампов является коэффициент теплового расширения. В ходе печати штампы под действием температуры изменяют свои геометрические размеры. Изменение линейных размеров определяется характеристиками материала штампа, а также зависит от его площади, режима печати и других факторов. Для обеспечения совмещения элементов изображения на штампах и отпечатках при изготовлении штампов в их геометрические размеры вносятся предыскажения, но большое количество влияющих факторов не позволяет точно учесть изменение размеров. Если к этим погрешностям приплюсовать то, что печатный лист попадает на пресс тиснения, уже имея деформации, полученные в процессе печати, лакировки и промежуточной сушки, то становится очевидным, что задача обеспечения точного совмещения результатов печати и тиснения является весьма сложной.

Старые отраслевые стандарты книжного производства устанавливают точность операций тиснения в 2 мм, но на современном рынке продать такую продукцию невозможно. Приемлемым результатом, которого можно добиться, используя современное оборудование (пусть даже и неспециализированное), является точность тиснения 0,5 мм. Тем не менее и эта величина является довольно существенной, поэтому в допечатной подготовке следует принимать меры, чтобы влияние такой погрешности на качество конечной продукции было минимальным. Не следует тиснить фольгой тонкие контуры (толщиной менее 1 pt) на границах сопряжения различных цветовых областей, а также делать тонкую обводку элементами отпечатанного изображения элементов тиснения. Для контроля своей работы можно сместить в файле все элементы, предназначенные для тиснения, в любую сторону на величину максимальной погрешности — полученный результат покажет возможный внешний вид конечной продукции.

Для обозначения элементов, предназначенных для тиснения, в файле проще всего создать образец цвета с произвольным именем и произвольным цветовым экранным представлением — точно так же, как для лакировки. Все элементы, окрашенные этим образцом, должны печататься наложением.

Отдельно рассмотрим проблему воспроизведения горячим тиснением фольгой мелких элементов, текстов мелких кеглей, тонких вывороток и полутоновых изображений. Все эти виды изображений объединены в одну группу, так как при их воспроизведении необходимо учитывать одни и те же ограничения:

- в процессе тиснения очень трудно воспроизвести рядом плашку большой площади и тонкий контур как в прямом изображении, так и вывороткой. Это связано с разным режимом отделения пигментного слоя фольги от основы при разных площадях соприкосновения ее со штампом. Если стремиться получить сплошную плашку без выпадений, то контур будет значительно растиснут, и, наоборот, сохраняя необходимую толщину контура, трудно избавиться от «проплешин» в плашке;

- в местах, где элементы имеют острые внутренние углы, возможно значительное растискивание фольги, что чаще всего приводит к заплыванию и сглаживанию ломаных контуров;

- качество воспроизведения мелких деталей сильно зависит от свойств запечатываемого материала. Если бумага имеет поверхностный рельеф, то вполне можно ожидать выпадений элементов изображения как в плашках, так и в контурах большой протяженности;

- фольга плохо закрепляется на красочном слое большой толщины.

С учетом перечисленных ограничений приведу несколько рекомендаций по качественной подготовке макета к операции горячего тиснения фольгой:

- для воспроизведения текстов мелких кеглей лучше всего выбирать рубленые гарнитуры, так как засечки создают лишние проблемы, особенно в выворотках. Для прямого изображения размер кегля при нормальном начертании — от 2,53 pt, при полужирном начертании — от 44,5 pt. При этих значениях шрифтовые элементы хотя и искажаются незначительно, но остаются читаемыми. При использовании шрифтов с засечками и декоративных шрифтов минимальные кегли возрастают до 68 pt. В инверсном начертании (вывороткой) читаемые тексты воспроизводятся с трудом даже рублеными шрифтами. Минимальные кегли для них — 45 pt, а гарнитуры с засечками и декоративные шрифты лучше вообще не использовать. Это обстоятельство особенно важно учитывать при подготовке к тиснению медалей и логотипов;

- минимальная толщина векторных элементов в изображениях не должна быть меньше 0,3 pt в прямом изображении и 0,5 pt в инверсном. Острые углы в тонких штрихах лучше сглаживать (например, функцией Joint в палитре Attribute в Illustrator);

- полутоновые изображения небольшой площади — 1020 см 2 (изза ограниченных размеров этикетки изображения большей площади используются редко) — нужно подвергать предварительной коррекции и растрированию. Необходимо по возможности сократить диапазон плотностей, так как воспроизводить такое изображение придется с низкой линиатурой. Неплохие результаты тиснения получаются при растрировании полутоновых иллюстраций (например, в Photoshop) с линиатурой 65 lpi с линейной формой растровой точки и углом растра в 45°.

Конгревное тиснение

Конгревное тиснение позволяет значительно облагородить продукцию. В допечатной подготовке элементы изображения, предназначенные для конгревного тиснения, обрабатываются так же, как и элементы для лакировки или припрессовки фольги. Точность конгревного тиснения обычно выше, чем точность припрессовки фольги, поскольку в этом случае используются относительно низкие температуры. Тем не менее ожидать абсолютно точной приводки изображения опять же не приходится, так как печатный лист претерпевает деформации как в процессе печати, так и при послепечатной обработке.

Вот несколько рекомендаций для получения наилучших результатов:

- глубина рельефа тиснения зависит как от суммарной площади элементов, так и от площади каждого элемента. При условии постоянного давления чем меньше площадь элементов тиснения, тем глубже рельеф. Однако если рядом с большой плашкой тиснить тонкий контур, то его рельеф будет практически незаметен;

- если конгревное тиснение применяется совместно с припрессовкой фольги, то хорошего эффекта можно добиться, поднимая области, соседствующие с покрытыми фольгой элементами. Дело в том, что при тиснении фольгой происходит деформация листа, и элементы изображения как бы углубляются в поверхность бумаги. Конгревное тиснение, наоборот, поднимает поверхность листа, что в сочетании с углублением тисненных фольгой элементов позволяет получить рельеф большей высоты.

* * *

В заключение хотелось бы отметить, что все премудрости допечатной подготовки, как и все возможные случаи и варианты из практики, невозможно рассмотреть в одной журнальной статье. Только накопление опыта, оценка положительных и отрицательных результатов и вдумчивое выполнение действий позволяют добиваться хороших результатов. Еще раз подчеркну, что нельзя выполнять допечатную подготовку без тесного взаимодействия с технологами типографии, в которой будет печататься тираж. Только совместные усилия приведут к получению продукции высокого качества.

Юрий Иванов

www.compuart.ru